目前,国内外泡沫玻璃的生产广泛采用的是美国康宁公司的“两步法”生产工艺。

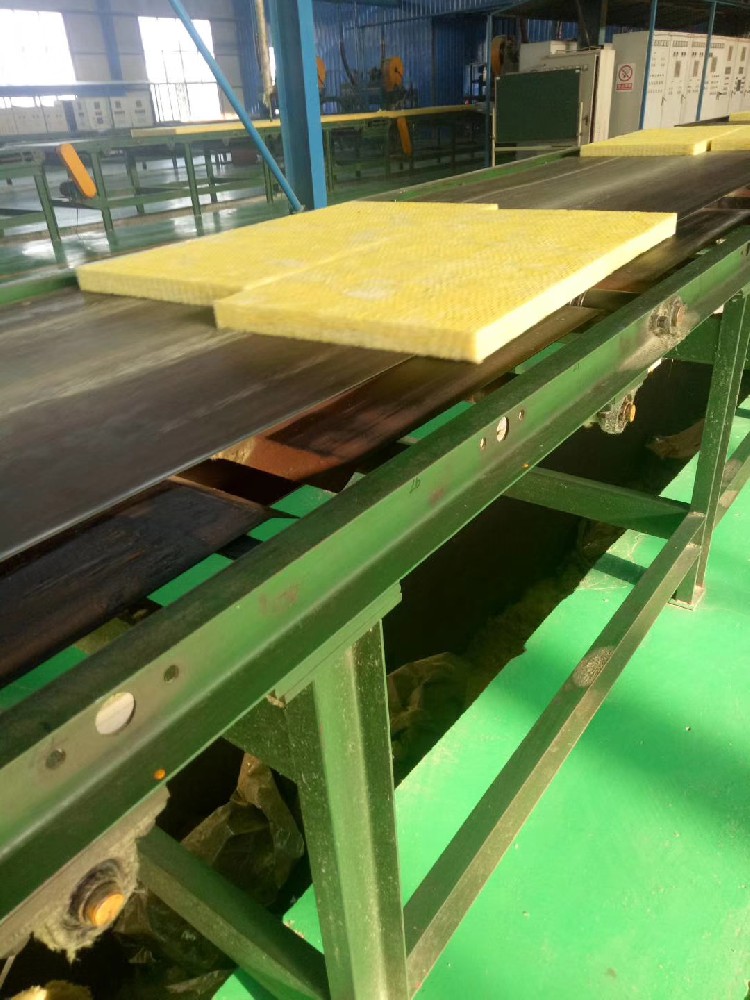

匹兹堡- 康宁法采用的原料为专门设计并熔化的玻璃,所以该法使用的玻璃原料较为纯净,玻璃原料更加适合生产优质泡沫玻璃产品。该玻璃原料在粉磨车间中与发泡剂、助剂等一起磨成细粉,即泡沫玻璃配合料,加入模具中经过压实后,再在发泡炉内进行烧结和发泡,发泡温度为830~860℃,但为了使配合料均匀发泡,应在500~600℃进行充分预热,然后再进行快速的升温。

泡沫玻璃经过发泡和定型后再脱模(为了防止玻璃与金属模具的粘结,事先要在金属模具的内壁喷涂一层脱模剂,脱模剂多以铝硅质无机材料为主) ,泡沫玻璃毛坯经退火后消除其热应力,退火后的泡沫玻璃毛坯即可进行锯切加工,形成泡沫玻璃成品,并进行检验和包装。

2、 回收- 有模法

回收- 有模法使用的原料主要是回收的废弃玻璃,但是该工艺亦可用于专门熔化的玻璃原料的生产。

回收- 有模法是借助于模具进行发泡、退火和加工泡沫玻璃的生产工艺。除所用原料不同,其余与匹兹堡-康宁法基本相同。图2是回收废弃玻璃的有模生产技术的泡沫玻璃生产工艺示意图。

3、 回收- 无模法

回收- 无模法是利用连续发泡工艺,使用的原料主要是回收的废弃玻璃,也可以用专门熔化的玻璃原料进行发泡、退火和加工,与匹兹堡- 康宁法基本相同,但是发泡工艺最大的特点是不需要模具。

国外早就有专利介绍无模连续发泡工艺[ 4 ] ,德国的高温发泡生产工艺就是先将玻璃配合料与发泡剂均匀混合制成泡沫玻璃配合料,再将泡沫玻璃配合料经干燥后送入发泡窑的炉膛中,通过对发泡窑炉膛加热,使泡沫玻璃配合料熔化,并在熔窑内部保持较大的气压,使气体不能从玻璃液中排出,当玻璃液从熔窑中流出时,溶解在玻璃液中的饱和气体开始发泡,成型为连续泡沫玻璃带,形成泡沫玻璃毛坯,定型固化后经过辊筒碾压拉引,再切割成所需的泡沫玻璃制品块。切割后的泡沫玻璃毛坯只需经短时间的急冷,在退火温度以上进入退火窑中进行退火,退火后再进行后加工。

采用无模连续发泡工艺具有以下特点[ 3 ] :

①采用快速加热、冷却,缩短了生产周期,并可以连续生产,提高了生产效率,降低了生产成本;

②减少了发泡窑冷却和稳定段所需的窑长和退火窑加热段的窑长,降低了能源的消耗量;

③在加热发泡过程中因为不会软化变形,完全不需要模具,减少了模具费用和脱模剂的消耗;

④免除了喷涂脱模剂、配合料装模、毛坯出模、搬运模具等多个工序,减轻了劳动强度,降低了装模时的粉尘污染。

4、 颗粒法

颗粒法是将废弃玻璃在球磨机中破碎后添加发泡剂、助剂,经过粉磨形成泡沫玻璃配合料,再将配合料送入发泡窑的炉膛,使泡沫玻璃配合料熔化并发泡,泡沫玻璃配合料就成型为连续泡沫玻璃带,形成泡沫玻璃毛坯,定型固化后经过辊筒碾压拉引后,就形成了泡沫玻璃颗粒。

该工艺过程中不需要使用模具,并且没有退火工艺过程。泡沫玻璃颗粒是性能优越的隔热、防潮、防火、永久性的高强轻质骨料,可用于建筑业[ 8~9 ] 。

图4是泡沫玻璃颗粒生产技术的生产工艺示意图。

5、 浮法- 带状法[ 2 ]

英国是首家采用浮法工艺生产带状及夹金属丝网增强泡沫玻璃的国家。配合料由带式输送器送入锡槽,发泡剂采用Na2 SO4 等。配合料在熔融锡液表面加热到850~950℃,熔融锡上面空间有隔墙将发泡带和冷却带都分开。

锡液中有温度调节加热装置。当泡沫玻璃带在600~650℃温度下具有一定强度后,逐步被牵引出锡液,然后输送到退火窑进行退火,最终制成合格的泡沫玻璃毛坯产品。

采用该装置可生产增强泡沫玻璃带,即泡沫玻璃中夹有金属丝网,在送入泡沫玻璃配合料时,于熔融锡液表面上有一定距离处由辊筒装置同时送入金属丝织网,如同混凝土中加钢筋一样,增强了泡沫玻璃强度。

综上所述,泡沫玻璃是一种性能优良的保温隔热材料,它有着广泛的用途。随着我国对建筑节能的重视,泡沫玻璃作为一种性能优良的保温隔热防火材料,必将得到巨大的发展机会。

本文对国内外泡沫玻璃生产工艺进行重点总结,以期对我国泡沫玻璃新产品的研发有所启示,提高泡沫玻璃的产品质量,降低泡沫玻璃生产中的能耗及成本。只有了解和掌握泡沫玻璃关键生产工艺,才能促进泡沫玻璃的推广与应用,扩大社会需求,对提高我国的泡沫玻璃生产规模和质量起到重要的指导作用。